上一篇

結合多尺度光達技術以了解熱帶雨林動態

倒數計時已經開始。BMW 計劃在 2025 年底推出「新世代車型:Neue Klasse」。屆時,電動 iX3 將在新建的匈牙利德布勒森工廠下線,而轎車版本則預計於 2026 年在慕尼黑主工廠開始生產。

因此,當地正在積極展開生產轉型的前期準備工作。負責人面臨一項並不輕鬆的任務:一方面必須確保現有生產順利進行,另一方面又要確保 2026 年夏季的未來生產能夠順利啟動。

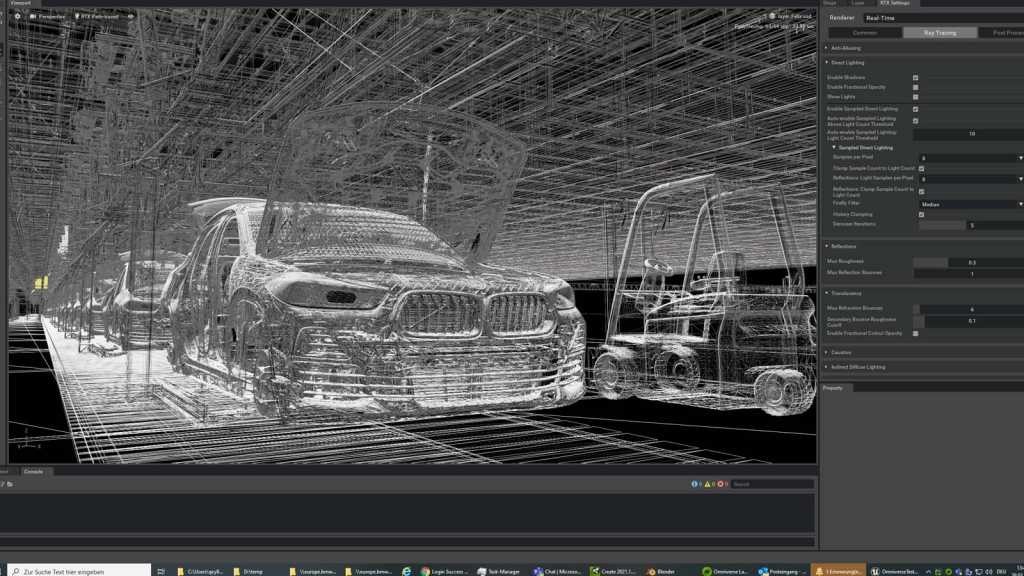

透過 iFACTORY,BMW 在生產數位化方面開闢了新的道路。

圖片來源:BMW集團

iFACTORY 策略

彷彿這已經不夠具有挑戰性,還有另一項挑戰必須克服:隨著「新世代車型」的投產,BMW 還計劃落實 iFACTORY 生產概念中的眾多其他元素。

BMW 的數位化生產策略建立在三大支柱之上:資料科學、人工智慧與虛擬化。

圖片來源:BMW集團

BMW 希望透過 iFACTORY 策略,在汽車生產領域開闢新道路。該策略著重於全面的數位化、生產效率的提升以及永續發展。

3大數位支柱

數位化策略建立在三個核心支柱上,這三者緊密相連:

這一轉型的核心是虛擬工廠,即真實或未來生產環境的數位分身。它徹底改變了 BMW 規劃、優化與營運工廠的方式。

邁向數位孿生之路

BMW 的十二座汽車工廠已透過 NavVIS 的 3D 掃描技術,進行了全方位的數位化建模。

圖片來源:BMW集團

但在達到這一步之前,首先必須記錄現狀。在慕尼黑新創公司 NavVis 的協助下,BMW 使用 3D 掃描儀對旗下十二座汽車工廠進行了掃描。這些掃描生成高解析度的全景影像以及精準的點雲資料。

這些掃描資料構成了 BMW 工廠的數位足跡,並成為虛擬工廠模型的基礎。由於 3D 掃描耗時較長,BMW 正在自動化掃描流程,例如透過無人機或將掃描技術整合至物流車輛中來實現。

即時優化生產

該願景是即時優化和控制生產。為此,BMW 希望進一步發展虛擬工廠,整合營運數據。該集團旨在將工廠的實際數據與規劃數據結合,從而實現對生產的全面觀察。

因此,不僅使用規劃數據,還會將關於物件的元數據進行聯結,例如能耗、重量或成本等。

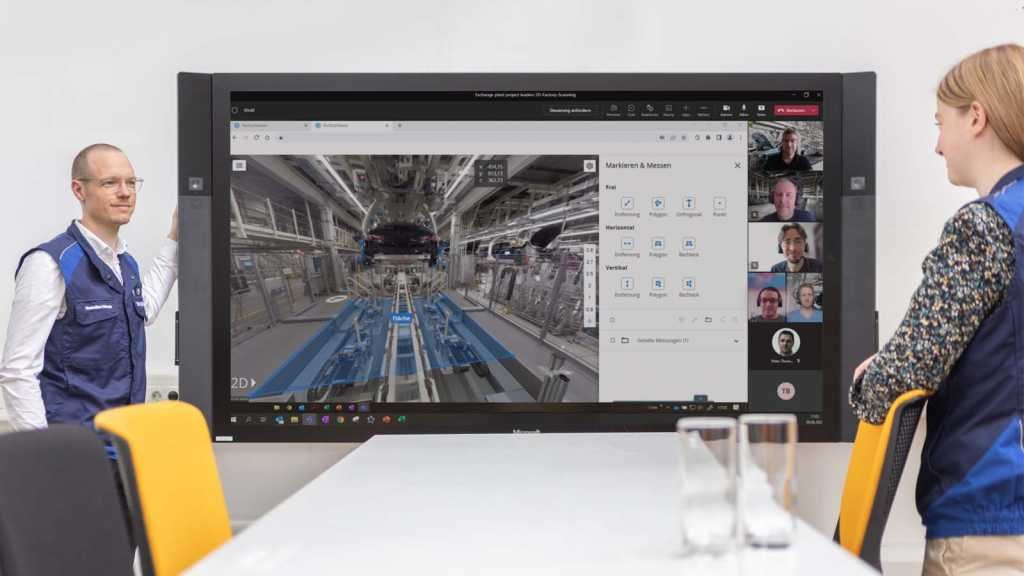

BMW 集團生產部門創新、虛擬工廠和虛擬調試主管尤爾根·維特曼(Jürgen Wittmann)已開始利用數位孿生技術規劃慕尼黑主工廠新等級車型的生產建設。他對虛擬工廠或數位孿生的優勢有著明確的看法:「我可以隨時與需要的同事—包括外部合作夥伴、規劃師、維護人員或建築師—進行協作會議,討論各種議題。我們也可以立刻在線上嘗試找到解決方案,因為得益於數位孿生,我們準確了解當前狀況,並能立刻看到變化會帶來的影響。」

BMW FactoryViewer

這些掃描所獲得的數據,首先被應用於網頁工具「BMW FactoryViewer」,目前每月已有約 3,500 名員工積極使用。BMW FactoryViewer 提供類似室內版本的街景圖的功能,使員工能夠在虛擬空間中自由遊覽工廠。使用者還可以透過內建的小地圖,就像使用 Google 地圖一樣進行定位與導航。

透過 BMW FactoryViewer,員工可以查看生產設施的室內街景視圖。

圖片來源:BMW集團

為了能快速存取例如正在改建中的特定區域,員工可以在 FactoryViewer 中設定 POI(重點位置,Points of Interest)。此外,這個工具還能進行面積與距離的測量,這對於規劃作業特別有幫助。

發掘最佳實踐經驗

另一項功能是在 BMW FactoryViewer 中比較不同工廠,藉此識別出最佳實踐(Best Practices)。同樣實用的還有「裁剪並下載」的功能,能從點雲資料中擷取出相關區域,並以 E57 格式(一種用於 3D 點雲的工業標準)傳送給外部合作夥伴。

然而,僅憑這些工廠的虛擬模型來進行模擬、優化與規劃,只完成了通往 iFactory 的一半工作。同樣重要的是,要將來自不同專業領域的資訊整合起來,例如建築、設備規劃或物流等。換句話說,必須將來自各種規劃領域的資料匯總,才能實現一個統一且全面的規劃流程。

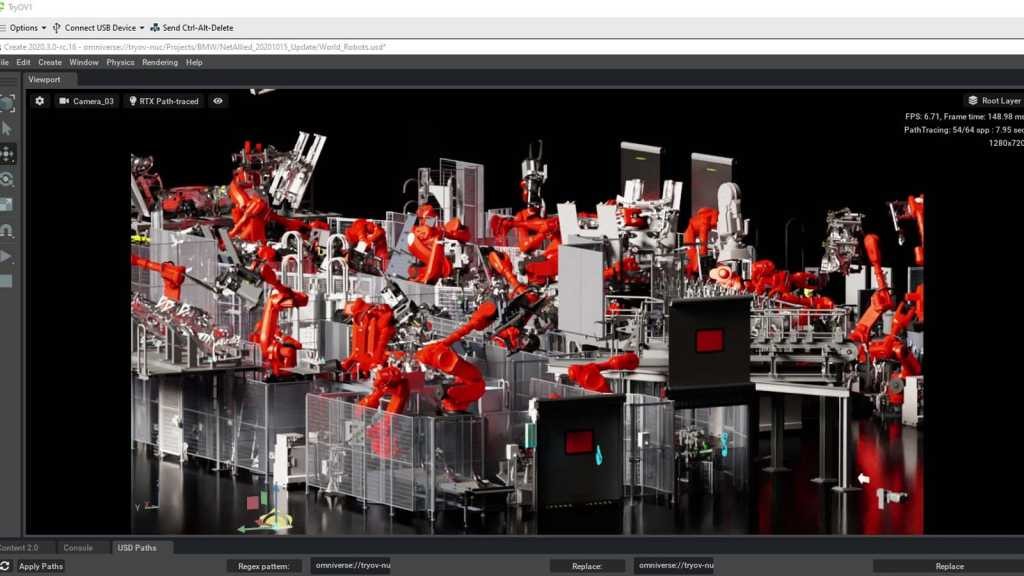

NVIDIA Omniverse 所扮演的角色

為此,BMW 部分依賴於 NVIDIA 的 Omniverse 平台。該平台使得能夠將來自不同來源的規劃數據整合並在統一的 3D 環境中進行可視化。在這其中,USD 格式扮演著核心角色。

Omniverse中的組裝線虛擬視圖

圖片來源:BMW集團

Universal Scene Description (USD) 是來自電影業的一種格式。USD 允許不同行業的文件格式在不丟失資訊的情況下進行導入與處理。這一點由 BMW 集團的虛擬工廠專家 Matthias Mayr 詳細說明:「USD 是一種通用的 3D 格式,我們可以將所有常見的 3D 資料轉換為此格式。例如,來自建築師的數據——柱子位於哪裡?水管、燃氣管道或電力線路又在哪裡?」

Mayr 解釋道:「從幾何學角度來看,這些都是當我想要整合資料時可能遇到的干擾因素。但有了 Omniverse,我可以精確地看到設備的位置及其所需空間,並且不會與這些干擾因素發生衝突。儘管這些設備是使用另一種數位工具創建的。」

整體 3D 環境

組裝作業模擬

圖片來源:BMW集團

最終,BMW 集團的生產規劃師在 Omniverse 中將來自不同來源的規劃數據整合到一個完整的 3D 環境中。員工可以通過基於網頁的應用程式訪問這些規劃數據。

這樣,規劃師可以在虛擬環境中自由導航、對模型進行切割或檢查不同的規劃方案。此外,還可以設置路徑點(Waypoints),以便在討論中突出規劃中的特定要點。

機械手臂的最佳運用

然而,BMW 集團虛擬工廠的潛力還遠不止於此。在虛擬環境中,可以進行碰撞檢查,及早發現規劃錯誤。為此,可以模擬運動過程,例如,提前排除像機械手臂這樣的可動部件之間的碰撞。

機器手臂芭蕾舞:它們能順利協作而不會互相干擾嗎?

圖片來源:BMW集團

然而,這個模擬並不限於機器手臂的運動過程。人員和時間資源也可以在虛擬環境中進行模擬和優化。通過這種方式,可以為特定工作定義標準時間,並在模擬中應用這些時間,以優化工作流程。這其中也不會忽略人體工學方面的考量。

縮短規劃時間

同樣,借助數位孿生在元宇宙中的應用,也將縮短規劃時間。例如,車身經過烤漆生產線的模擬,現在可以在一到兩週內完成,而過去這樣的過程需要長達十二週的時間。

儘管這些成果目前已經令人印象深刻,但對於 BMW 來說,這只是邁向理想 iFACTORY 的第一步。BMW 集團的虛擬工廠將持續發展。接下來,還將整合營運數據,以便即時優化和控制生產。這樣,虛擬工廠與數位孿生不僅是規劃工具,還成為創新和協作的平台。這展示了數位化如何塑造未來的生產方式。

作者: Jürgen Hill

未來技術首席報導員

Jürgen Hill 是 COMPUTERWOCHE 的未來技術首席報導員。這位擁有學士學位的新聞學和計算機科學專業人士,現在的工作重點是關注當前的 IT 趨勢,如人工智能(AI)、量子計算、數位孿生、物聯網(IoT)、數位化等。此外,他在通訊領域擁有多年的經驗,涵蓋了所有相關領域(包括電信、移動通信、局域網和廣域網等)。

文章來源:https://www.cio.de/article/3954645/wie-bmw-die-automobilproduktion-digitalisiert.html